Все трубы в ППУ изоляции на производственном комплексе САЙВЕРХОТ проходят строгую проверку качества на каждом этапе изготовления. У нас внедрена трехступенчатая система контроля: первичная проверка материалов, контроль качества в процессе изготовления и итоговое тестирование готовой продукции.

Входной контроль качества продукции

На первом этапе мы тщательно проверяем все компоненты и сырье, из которых потом сделаем трубы ППУ. В работу поступают только материалы, прошедшие контроль качества.

Проверка стальных труб

Входной контроль стальных труб проходит в два этапа:

- Кладовщик производственного отделения сверяет количество изделий в новой партии, дает предварительную визуальную оценку их состояния.

- Контролер ОТК проверяет геометрические параметры труб на соответствие нормативно-технической документации, поступившей с партией. При этом сверяются толщина стенок, диаметр, кривизна, состояние сварного шва, наличие вмятин или забоин.

Если количество и качество поступивших стальных труб соответствует нормативам, партия перевешивается, принимается и маркируется сопроводительной биркой САЙВЕРХОТ. Маркировка позволяет отследить движение поставленной продукции сквозь все этапы производства труб ППУ.

Если при проверке мы выявили несоответствие какому-либо из заявленных в сопроводительной документации значений, поступившая партия труб изолируется и помечается красным скотчем. Составляется акт несоответствия и акт приемки продукции по количественно-качественным показателям, приглашается представитель поставщика, вместе с которым и принимается решение о соответствии, либо несоответствии поступивших стальных труб.

За 2021 год было составлено шесть актов несоответствия поступившей продукции:

- в пяти случаях обнаружили несплошность сварного соединения;

- в одной партии нашли несоответствие толщины стенок.

Вся несоответствующая нормативам продукция была предъявлена представителям поставщиков для повторной совместной проверки. Результат: поставщики заменили бракованные экземпляры на годные.

Контроль компонентов ППУ

Проверка поступивших партий компонентов ППУ проводится как при первичной приемке, так и в лабораторных условиях:

- Сведения из документов сверяются с фактическими данными на бирках, размещенных на таре.

- Проводится сличение количества NCO в паспорте на изоцианат для своевременной коррекции параметров заливочной машины высокого давления (ЗМВД) и выдержки соответствующих соотношений компонентов ППУ.

- В лаборатории физико-механических испытаний проверяется плотность компонентов, которая также необходима для коррекции настроек заливочной машины.

- Здесь же проводятся испытания технологической пробы компонентов для определения времени старта и гелеобразования, а также плотности при свободном вспенивании.

После проведения всех необходимых проверок поступивших компонентов ППУ, сотрудник лаборатории ставит отметку о соответствии паспортным значениям, либо отклонениям от них. Если отклонения являются допустимыми, то указанные лаборантом сведения используются для технологической коррекции заливочной машины.

Анализ качества оцинкованной оболочки

Защитной оболочкой для надземной прокладки предизолированной трубы служит стальной оцинкованный холоднокатаный прокат из низкоуглеродистой стали, изготовленный на основании ГОСТ 14918 «Сталь тонколистовая оцинкованная с непрерывных линий».

В соответствии с ГОСТ 30732, оцинкованная сталь для труб в ППУ изоляции должна:

- иметь цинковое покрытие не ниже 1 класса и соответствовать по толщине покрытия 18-40 мкм;

- либо соответствовать классу 275 по ГОСТ Р 52246 «Прокат листовой горячеоцинкованный» с толщиной покрытия не менее 16,5 мкм по одному образцу.

Специалисты отдела ОТК замеряют толщину стального листа и цинкового покрытия магнитным толщиномером. Если проверка выявила отклонение от нормативов, то оформляется акт несоответствия и приглашается представитель поставщика для совместного принятия окончательного решения (как и в случае со стальными трубами).

Немного статистики:

За 2021 год не выявили ни одного отклонения качества оцинкованной стали от заявленных показателей, но за первую половину 2022 года уже был обнаружен один случай несоответствия толщины цинкового покрытия.

Проверка полиэтиленовых труб-оболочек

ПЭ трубы-оболочки проверяем немного по-другому. В качестве сырья мы всегда используем только первичный полиэтилен. Технология производства защитных оболочек регламентирована внутренними документами. Технологическая цепочка полностью отработана, весь процесс производства зависит только от нас, и таких дефектов, как непроплавы, разводы или разнотоны у нас не допускаются.

Контроль качества ПЭ труб-оболочек осуществляется техническим персоналом, а готовые изделия проверяются сотрудниками ОТК. В отделе технического контроля проводится:

- измерение диаметра и толщины стенок;

- замеры диаметров;

- осмотр наружных поверхностей на предмет наличия рисок, царапин, продольных полос, раковин и других внешневидовых отклонений.

Контроль надежности центрирующих опор

Центрирующие опоры и сегментные вставки мы делаем самостоятельно. Считаем, что при изготовлении труб ППУ не может быть «простых и малозначимых» деталей, качество которых проверять не нужно.

Надежность и срок службы трубы (и, соответственно, производительность предприятия в целом) зависит даже от небольших центраторов. Поэтому мы разработали и внедрили в производственный процесс собственную рецептуру смешивания компонентов из термопластичных материалов, обеспечивающую элементам необходимый запас прочности.

Прочность сегментных вставок проверяется в лаборатории на соответствие заданным технологами параметрам (маленькая вставка должна иметь физическую прочность в диапазоне 170-210 кг за единицу времени, а большая - 370-420 кг за единицу времени).

Межоперационный контроль качества

Второй шаг проверки качества является промежуточным между этапами производства и финального контроля. Межоперационный контроль включает в себя визуальную оценку стальной поверхности после дробеметной обработки, проверку геометрии сборки и тестирование качества заливки изоляционного слоя.

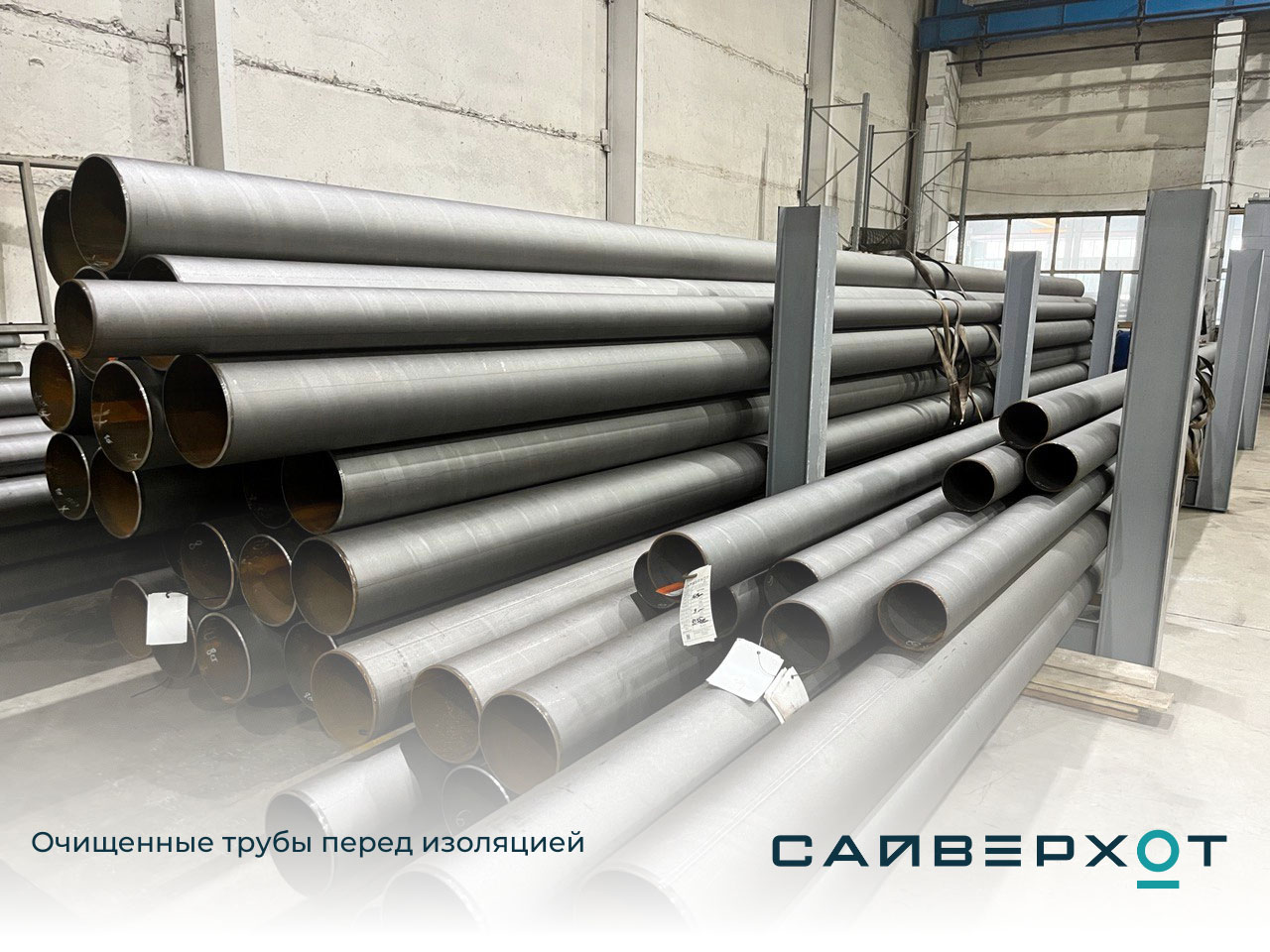

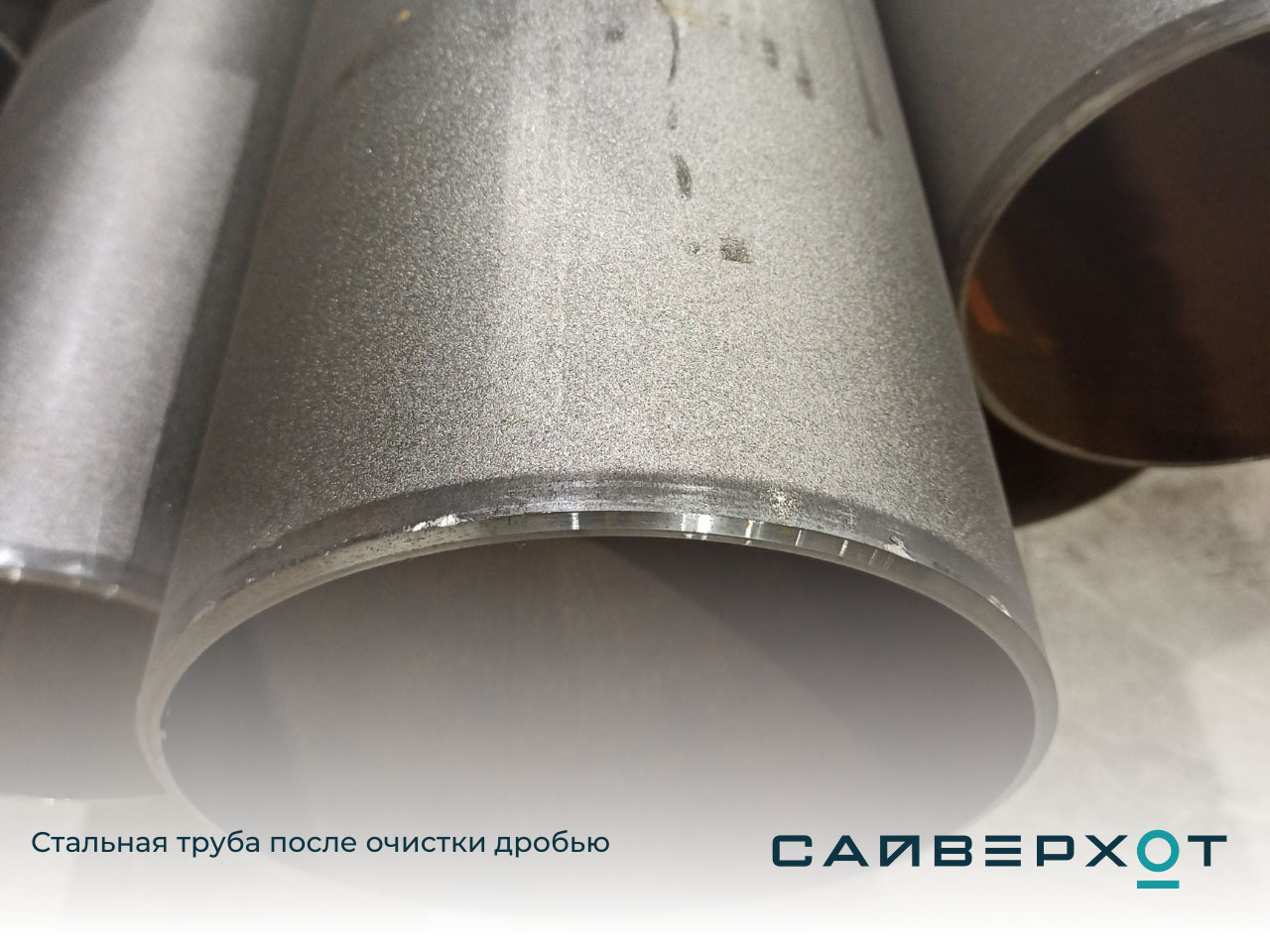

Очистка поверхности стальных труб

Перед сборкой все трубы проходят процедуру абразивно-струйной очистки поверхности. Проверка качества обработки проводится на основании ГОСТ Р ИСО 8501.

Контроль осуществляется сотрудниками технологического и контрольного отдела. В процессе наладки оборудования перед запуском и во время производства постоянно проверяется:

- Чистота обработки поверхности трубы (если какое-либо из изделий не соответствует ГОСТу, персонал корректирует параметры дробеметной установки и отправляет трубу на повторную очистку).

- Внутренняя поверхность труб на предмет наличия остатков стальной дроби.

Качество состояния поверхности изделий после дробеметной обработки регистрируется в журнале, потом партия отправляется на следующий технологический этап.

Оценка качества сборки

Далее контрольный персонал осуществляет проверку качества сборки (фактическое измерение размеров между центрирующими опорами и их соответствующей высотой, для обеспечения правильного отклонения осевых линий, проверку наличия и количества проводников СОДК и соответствие протяжки длин свободных от изоляции торцов трубы).

Поскольку от температуры зависит правильный рост ППУ, позволяющий получить необходимую прочность и плотность, межтрубные конструкции нагреваются до рекомендованных производителем исходных компонентов значений.

Контроль заливки

На следующем этапе производится заливка пенополиуретаном пространства между стальной трубой и защитной оболочкой. Специалисты компании тщательно следят за заливочной машиной высокого давления, и своевременно проводят необходимые операции:

- настройку;

- тарировку;

- коррекцию установленных параметров заливки (при необходимости);

- содержание и обслуживание.

Внимательное и профессиональное отношение к оборудованию позволяет добиться точного соответствия фактической плотности значениям, указанным в нормативах. Для контроля над процессом заливки, сотрудники проверочного отдела отбирают образцы ППУ с обоих торцов трубы. Это позволяет своевременно скорректировать распределение материала по всей длине. Результаты проверки передаются оператору ЗМВД и фиксируются в сопроводительной документации.

Одновременно с контролем физико-механических свойств ППУ, осуществляется тестирование электрического сопротивления проводников-индикаторов на предмет наличия замыканий, а также проверка целостности и длины проводников. Контроль осуществляется над всеми производимыми изделиями.

Финальный контроль и дополнительная защита

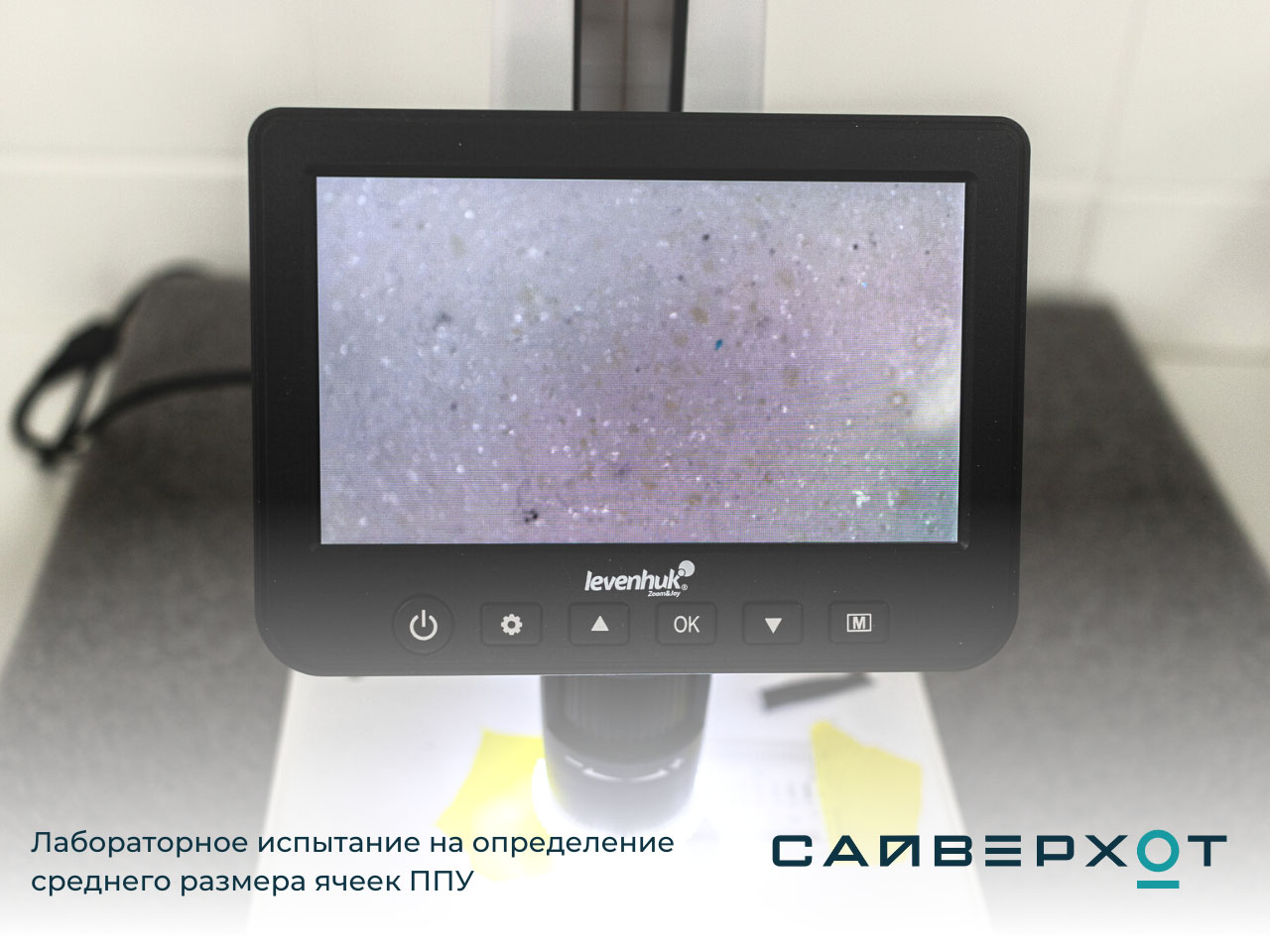

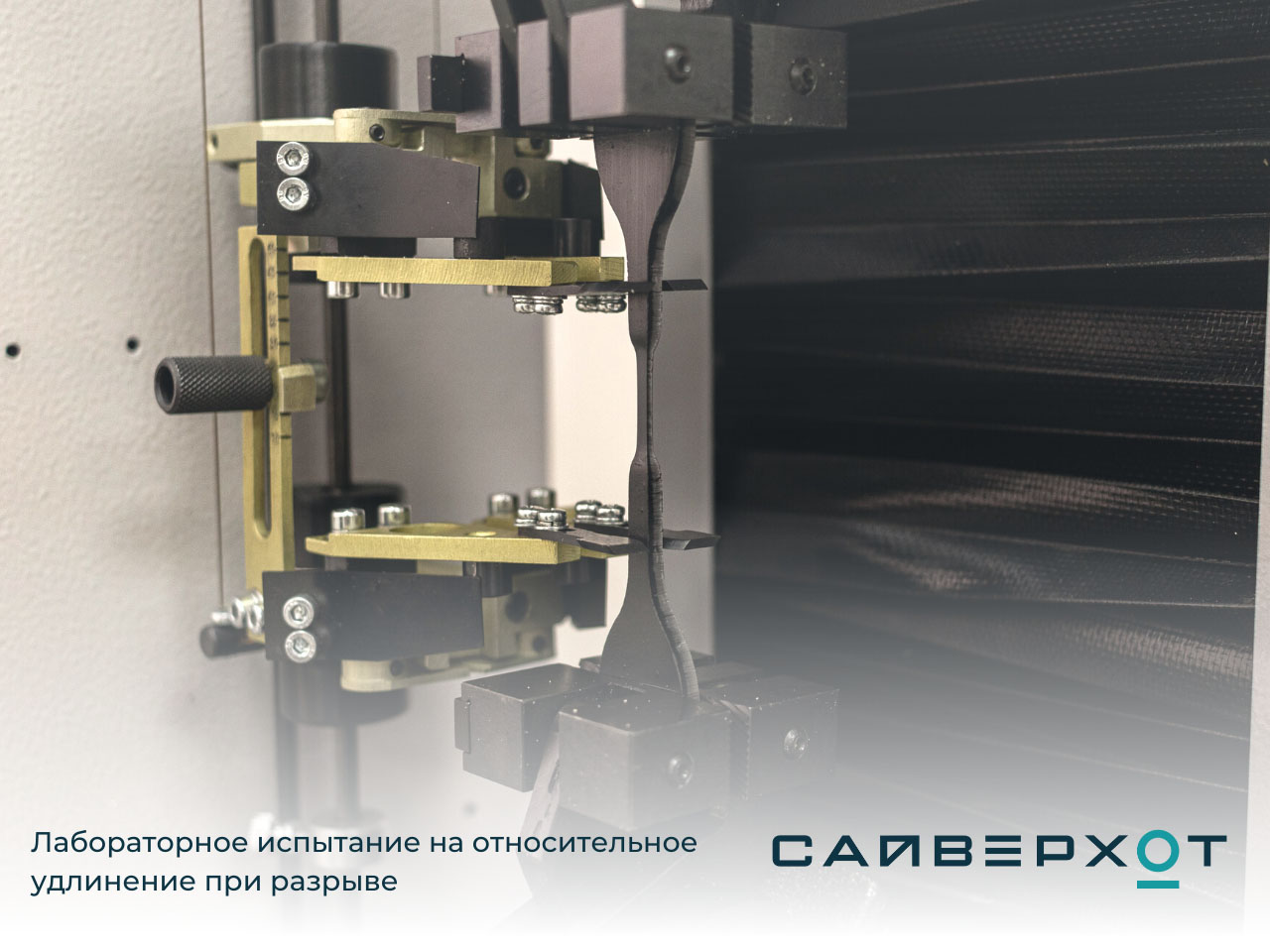

Контрольный персонал отбирает образцы из партии готовой продукции и передает их в лабораторию физико-механических испытаний. Там они проходят проверку на соответствие ГОСТ 30732 по двум основным показателям:

- плотности;

- прочности на сжатие при 10% деформации в радиальном направлении.

Результаты проведенных испытаний заносятся в сопроводительные журналы и передаются специалистам, ответственным за выпуск паспорта качества на готовую продукцию.

После завершения всех работ, свободные от изоляции торцы труб закрываются защитной полиэтиленовой пленкой. Это позволяет защитить сталь от окисления и исключить попадание влаги внутрь защитной оболочки.

Как устроена лаборатория физико-механических испытаний

Лаборатория физико-механических испытаний САЙВЕРХОТ оснащена новейшим оборудованием и инструментами, а также системами климат-контроля, позволяющими поддерживать необходимый уровень температуры и влажности воздуха в помещении.

Перед запуском лаборатории специалисты компании изучили все доступные актуальные методы и способы контроля изделий, регламентированные в ГОСТ 30732. В итоге мы собрали универсальный комплект современного оборудования, позволяющий получать точные фактические показатели. В помещениях лаборатории проводятся все приемо-сдаточные и механические испытания, кроме проверок на тангенциальный сдвиг и на образцах после старения.

Благодаря строгой системе контроля на всех этапах производства, новейшему оборудованию, и ответственному отношению сотрудников, САЙВЕРХОТ удается достичь минимально возможного процента брака. К примеру, в 2020 году этот показатель составил всего 0,42% от общего объема произведенной продукции.